Mindre rullemodstand på vejen – giver mindre CO2 til atmosfæren

Energitabet ved den interne friktion i et bildæk, når det deformeres ved kørsel – den såkaldte rullemodstand – står for 20-30 % af energiforbruget, når vi kører i vores biler. En bedre forståelse af dækmaterialernes mekaniske egenskaber kan hjælpe med at reducere rullemodstanden og dermed sænke energiforbruget.

Af Tina Hecksher

Når vi tramper i pedalerne for at cykle med en nogenlunde konstant hastighed, hvad går al den energi så til? Det korte svar er, at energien går til overvinde forskellige former for modstand. Den mest velkendte er nok luftmodstanden. Vi mærker den tydeligt, når vi cykler, og de fleste har erfaret, at jo hurtigere, man bevæger sig, des større er luftmodstanden – selv hvis det ikke blæser.

Luftmodstand er også den primære årsag til, at bilers benzin- (eller mere generelt: energi-) forbrug stiger, når der køres hurtigt. De fleste kender også til gnidningsmodstand: Det er lettere at trække noget tungt over en glat end en ru overflade. Men måske har du aldrig hørt om rullemodstand? Rullemodstand opstår, når noget – for eksempel en kugle, en cylinder eller en ring – ruller på en overflade.

Alle de nævnte typer modstand har en konkret indflydelse på vores landtransport og dermed på vores udledning af CO2: Jo større modstanden er, des mere benzin/energi skal der bruges for at opretholde en konstant hastighed. Rullemodstand alene står for mellem 20 og 30% af energiforbruget.

I denne artikel vil jeg se nærmere på fænomenet rullemodstand og undersøge spørgsmålet, hvordan vi kan gøre vores køretøjers rullemodstand mindre. Det er nemlig et spørgsmål, vi har beskæftiget os med i flere projekter ved RUC i samarbejde med blandt andre Vejdirektoratet, entreprenørfirmaet NCC og dækfirmaet Continental.

Rullemodstand

Rullemodstand kommer fra det energitab, der opstår ved deformation under rulning, altså den interne friktion (eller gnidning) i materialet. Både underlaget og det rullende objekt kan deformere, og derfor kan der være energitab – altså det vi registrerer som modstand – i begge. En vejingeniør ser naturligvis mest på vejens egenskaber og den del af rullemodstanden, der kommer fra vejen. Det kaldes ofte strukturel rullemodstand for at skelne det fra dækkets rullemodstand. En dækfabrikant er interesseret i at minimere det tab, der sker i dækkene, fordi det er en konkurrenceparameter. I vores forskning har vi arbejdet med begge aspekter.

Rullemodstand kvantiseres ved en rullemodstandskoefficient (forkortet μRR), som er forholdet mellem rullemodstandskraften og belastningen af det rullende objekt – helt analogt til en friktionskoefficient. Altså et tal, der udtrykker hvor stor rullemodstand for eksempel et dæk har. Det er smart i forhold til for eksempel at kunne sammenligne forskellige dæk.

Men det giver et forsimplet indtryk af, hvad rullemodstand er. I virkeligheden er rullemodstand et kompliceret samspil mellem vægt, stivhed og deformationshastighed af både dæk og vej. Og faktisk også af vejens overfladetekstur (se faktaboks om rullemodstand). I de fleste tilfælde ligger rullemodstandskoefficienten dog ifølge standardtests et sted mellem 5 og 20 promille for dæk og cirka en faktor ti mindre for veje.

Hvis vi vil nedbringe trafikkens energiforbrug (og dermed CO2-udledning), er rullemodstand en parameter, som vi kan forsøge at minimere. Danmark er det første land til at stille krav til vejoverfladens rullemodstand, og i øjeblikket rulles den såkaldte KVS-asfalt (KVS = klimavenlig slidlag), udviklet i et RUC-ledet Innovationsfonds-projekt, ud på motorvejsnettet. Dette er en asfaltblanding, der har mindre rullemodstand end det almindelige toplag af asfalt, man normalt har brugt. Forskellen på den gamle og den nye asfalt er overfladestrukturen, der genererer punktdeformationer i dækket. Det vil faktisk sige, at det er tabet i dækkene, der reduceres, selv om det er vejen, der modificeres.

Rullelab

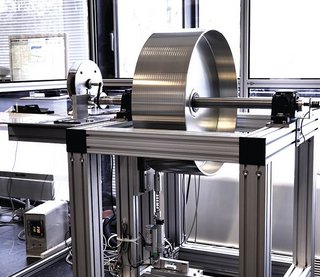

For at undersøge rullemodstandens afhængighed af forskellige parametre såsom belastning, hastighed, temperatur og overfladetekstur, har vi på RUC bygget et rullemodstandslaboratorium. Princippet er en roterende tromle, som driver et hjul placeret på indersiden (se billede).

En motor driver rotationen af tromlen, så omdrejningstallet er konstant: Det vil sige, at motoren leverer et kraftmoment, som er præcis nok til at balancere modstanden. Det er dette kraftmoment, vi måler, og dermed har vi et mål for modstanden, som kommer fra forskellige kilder: gnidning i kuglelejer, luftmodstand og rullemodstand i hjulet.

For at kunne isolere hjulets rullemodstand laves en såkaldt “skim test”. Det er en måling, hvor hjulet akkurat bringes i kontakt med tromlen, således at det roterer, når tromlen roterer, men uden belastning og dermed uden deformation af hjulet. I denne måling kommer alle bidrag til tabet på nær rullemodstanden med, og dette bidrag kan så fratrækkes resultater med belastning. Se også ekstra-materialet (pdf), hvor der regnes på kræfterne.

Målinger af rullemodstand

Der findes en række forskellige metoder til at måle rullemodstand, hvor der kan skelnes mellem såkaldte in-situ målinger og laboratoriemålinger. In-situ målinger forgår ude på vejene med specialiserede køretøjer. Disse metoder kommer meget tæt på de “rigtige” forhold i trafikken. Men det er også meget svært at lave kontrollerede og reproducerbare målinger, idet der er mange forhold som fx vind og temperatur, som vi ikke kan styre.

Denne type målinger er derfor ikke specielt velegnet til forskning, hvor man prøver at forstå, hvordan hver enkelt variabel ændrer målingen. Her er en anden metode – tromlemetoden – mere egnet til systematiske undersøgelser. Og i øvrigt også den metode, der bruges til mærkning af dæk ifølge ISO-standarder, så man kan sammenligne på tværs af mærker.

Tromlemetoden går ud på at lade dækket køre på en roterende tromle. Det vil sige, at dækket kommer til at rotere på stedet, drevet af tromlen, der på denne måde agerer en “uendelig” vej. Denne opstilling er ikke pladskrævende og kan udføres i et lukket rum, hvor alle parametre kan kontrolleres. I standard-måleopstillinger bruges en glat ståltromle. Det fungerer fint som standard, men er ikke en særlig realistisk repræsentation af en vej.

En vejbelægning består i det store hele af sten blandet med bitumen (et restprodukt fra raffinering af råolie), og derfor opstår der naturligt en struktur i overfladen af vejen. Denne struktur er ikke kun til besvær: Den har en også funktion, idet den sikrer, at biler kan bremse på vejen, og den hjælper også med til at lede vand væk fra vejen. En helt glat vej har mindre rullemodstand, men man kan ikke bremse på den!

Rullelaboratoriet på RUC

På RUC har vi bygget en nedskaleret tromleopstilling for at undersøge specifikt, hvordan rullemodstanden afhænger af overfladestrukturen (se faktaboks om rullelab). I denne opstilling bruger vi små modelhjul med forskellig gummibelægning i en mindre tromle. Hjulene kører på indersiden af tromlen, hvilket gør det nemmere at montere en belægning, som hjulet kan køre på. Denne opstilling er lidt mindre naturlig i forhold til et rigtigt dæk på en vej, men til gengæld giver den os stor fleksibilitet i forhold til at teste forskellige modeller for, hvilken rullemodstand en givet overfladestruktur resulterer i.

Med vores opstilling har vi undersøgt forskellige overflader systematisk og vist, at de gængse mål for overfladestruktur ikke korrelerer særlig godt med rullemodstanden. Vi har i stedet opstillet en simpel model for sammenhængen mellem overfladestruktur og rullemodstand baseret på fysiske principper. Ideen i modellen er, at når dækket ruller på en ujævn overflade, så er det kun en del af dækkets overflade, der bærer vægten, i stedet for, at vægten er fordelt over en større kontaktflade. Denne simple model forudsiger, at rullemodstanden er omvendt proportional med det overfladeareal, som bærer vægten.

Vi har testet modellen for en række idealiserede overflader, hvor netop dette mål er nemt at bestemme og vist, at vores model korrelerer bedre med rullemodstanden end de gængse modeller.

Mekaniske egenskaber og visko-elasticitet

Når man taler om et materiales mekaniske egenskaber, handler det om, hvordan materialer reagerer på at blive udsat for forskellige typer af deformationer. En fjeder er en model for et elastisk materiale: Fjederen trykkes sammen eller strækkes, når man påtrykker en kraft. Når kraften fjernes, returnerer fjederen til sin oprindelige form. Det kan illustreres med en graf, der viser kraften som funktion af forskydningen. Hvis der er tale om en ideel fj-eder, er der en lineær sammenhæng mellem kraft og forskydning, som vi kalder Hookes lov: F = −kx. F er her fjederkraften.

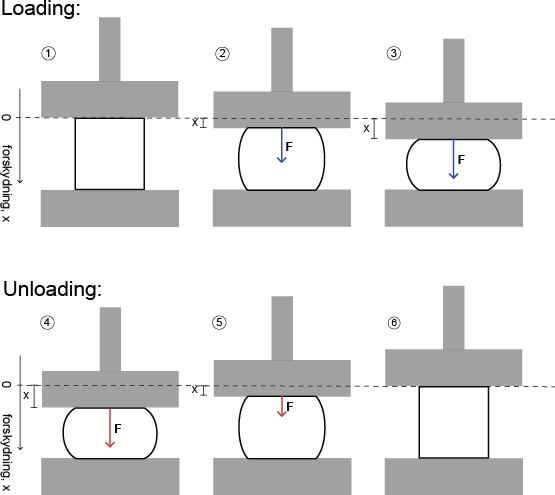

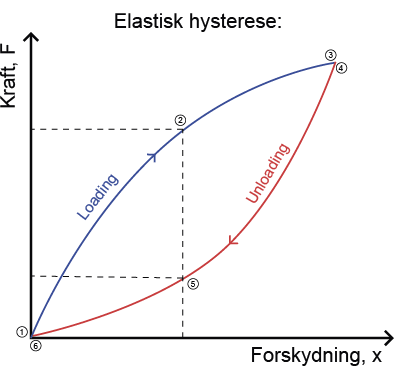

Gummi-materialer er fjeder-agtige, men ikke som en ideel fjeder. I stedet ser man såkaldt hysterese i forskydning/kraft-grafen, altså at man ikke måler samme kraft ved samme forskydning under påtrykning, som når forskydningen fjernes. Dette skyldes, at der er en “flyde”-komponent, der giver en forsinkelse i materialets reaktion på, at kraften fjernes. Dette er illustreret på den øverste figur. Her ses, hvordan en klods af et materiale deformeres under ”loading” (når det påtrykkes en kraft) og under ”unloading” (når kraften gradvis fjernes igen). Kraften, der trykkes med, er vist som en kraftvektor – jo længere vektoren er, jo større er kraften. Forskydningen, x, fra ligevægtspositionen er vist til venstre for stemplet. Når materialet først trykkes sammen og denæst udvides igen, kan man finde en sammenhæng mellem kraft og forskydning. Som det er illustreret på den midterste kolonne er kraften under loading større end kraften under unloading ved den samme forskydning. Dette kaldes med et fint ord hysterese.

På figuren ses kurverne for loading og unloading, hvor kraften er plottet som funktion af forskydningen. Tabet af energi ved denne procedure er lig arealet mellem den blå og den røde kurve.

Det er fordi det udførte arbejde ved loading er integralet under den blå kurve (arbejdet er “kraft gange vej”), mens den energi, man får igen ved unloading, er arealet under den røde kurve.

Materialeegenskaber bestemmer energitabet

Hvis vi skal et spadestik dybere i forhold til, hvor rullemodstanden egentlig kommer fra, skal vi se på materialeegenskaber, mere specifikt på materialers mekaniske egenskaber.

Som sagt opstår rullemodstanden ved deformationer under rulning. De mekaniske egenskaber af et materiale bestemmer, hvordan det reagerer på deformationer, dvs. at blive presset sammen eller vredet.

Når der sker et energitab ved deformation af et materiale, skyldes det, at ingen materialer – heller ikke en vej eller et dæk – er helt elastiske. I fysiksammenhæng betyder elastisk noget i retning af “tabsfri” eller “fjeder-agtig”, dvs. at al den energi, man putter ind (lagrer) i et materiale ved en deformation, får man igen, når man slipper. Ligesom man kan lagre energi i en fjeder ved at trykke den sammen og udløse energien igen – og for eksempel bruge den til at skubbe en anden genstand – når fjederen udløses. Et princip, der udnyttes i mange typer legetøj.

Et materiale som gummi (eller asfalt) kan man tænke på som bestående af en masse små forbundne fjedre. Hvis man for eksempel lader en hoppebold falde fra en vis højde, hopper den, når den rammer gulvet: Først presses fjedrene sammen ved stødet, og så rettes de ud igen og “sætter af” på gulvet. Hoppebolden når imidlertid aldrig den samme højde, som den startede fra. Det skyldes netop, at en del af dens oprindelige potentielle energi omdannes til varme, når bolden deformerer ved sammenstødet med gulvet. Eller sagt på en anden måde: Den ideelle fjeder findes ikke, og man får aldrig 100 % af energien tilbage.

Rullemodstand

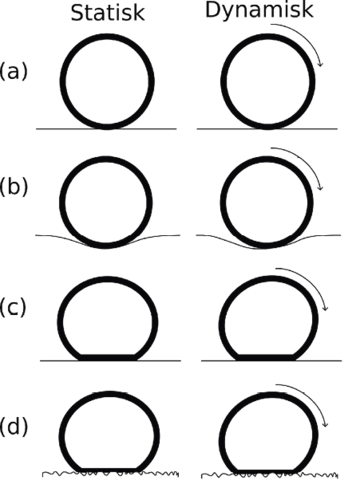

Rullemodstanden er et samspil mellem belastning/vægt, stivhed og deformationshastighed af både dæk og vej (eller mere generelt: rullende objekt og underlag). I figuren ses fire eksempler på kombinationer af disse størrelser. Der er vist både det statiske tilfælde (objektet ligger stille) og det dynamiske tilfælde (når objektet ruller).

(a) Både objekt og underlag er meget stive, og der ses næsten ingen deformation, hverken i det statiske eller dynamiske tilfælde. Et eksempel på dette er toghjul på togskinner.

(b) Objektet er stivere end underlaget (og meget tungt), og objektet synker derfor ned i underlaget. I det statiske tilfælde er “bassinet” under objektet symmetrisk. I det dynamiske tilfælde bliver bassinet asymmetrisk (på grund af underlagets visko-elasticitet, se faktaboks om “Mekaniske egenskaber”), og objektet kører på den måde en anelse “op ad bakke”. Denne type vejdeformation ses typisk ved tung trafik.

c) Underlaget er stivere end objektet, som flader ud i kontaktområdet. I det statiske tilfælde ses igen en symmetrisk deformation, men i det dynamiske bliver deformation asymmetrisk, denne gang på grund af objektets viskoelastiske egenskaber. Denne asymmetri resulterer i et kraftmoment omkring omdrejningspunktet, der virker modsat omdrejningen. Dette er det typiske ved let trafik, fx. personbiler, som ikke er tunge nok til at deformere vejen, men tunge nok til at dækkene deformeres.

(d) Samme situation som (c) men med den ekstra komplikation, at underlaget har en overfladestruktur. Overfladestrukturen giver større punktvise deformationer på objektet, hvilket typisk giver større tab. Alle veje har en vis overfladestruktur – dels fordi det er svært at undgå, dels fordi overfladestrukturen også sikrer, at man kan bremse på vejen.

I alle tilfælde gælder det, at deformationer typisk afhænger af kørehastigheden. Kørehastigheden bestemmer, hvor hurtigt deformationen sker og ved en hurtig deformation reagerer et viskoelastisk materiale mere stift.

En dæmper gør modellen bedre

En lidt bedre model for et materiales mekaniske egenskaber inkluderer en dæmper. En dæmper visualiseres ofte ved et stempel i væske, som reagerer ved at flytte sig (flyde) ved en påtrykt kraft. Når kraften fjernes, stopper stemplet. Det vil sige, at den energi, der er puttet ind i stemplet, er “forsvundet” (dissiperet) som varme. Kombinationen af en fjeder og en dæmper er en model, som både er elastisk og flydende (viskøs) og som derfor både kan lagre og dissipere energi.

Denne simple model indfanger tilmed, at hastigheden af deformationen betyder noget: En hurtig deformation fører til et mere elastisk respons. Hvis vi vil minimere rullemodstanden i et dæk, skal de mekaniske egenskaber af dækket optimeres, således at tabet er mindst muligt ved den typiske kørehastighed.

Fjeder-dæmper modellen er en klassisk model for visko-elastiske materialer kendt som Maxwell-modellen (fra 1867). Modellen beskriver kvalitativt, hvordan visko-elastiske materialer såsom gummi og asfalt opfører sig. Virkeligheden er selvfølgelig mere kompliceret, og det er derfor nødvendigt at kunne måle disse egenskaber præcist for forskellige materialer for at vide, hvordan de faktisk opfører sig ved forskellige hastigheder og temperaturer.

Når dækfirmaer optimerer deres produkter, udnyttes viden om sammenhængen mellem de mekaniske egenskaber af gummimaterialet og det færdige dæks egenskaber. Det er langt nemmere og hurtigere at måle et materiales mekaniske egenskaber, end det er at bygge et helt dæk for at teste det. Derfor er præcise målinger af mekaniske egenskaber en vigtig faktor i udviklingen og optimering af dæk.

Mere præcise målinger af materialegenskaber

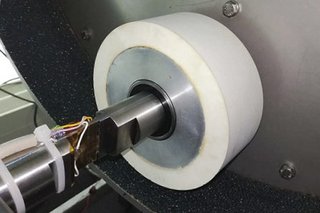

Sådanne målinger udføres oftest med et såkaldt rheometer, som er et instrument, der kan trykke eller vride et materiale klemt sammen mellem to skiver. Som nævnt er et visko-elastisk materiales egenskaber afhængig af, hvilken tidsskala man betragter: Hurtige deformationer giver en elastisk opførsel, mens langsommere deformationer leder til en mere viskøs opførsel.

For at kortlægge et materiales viskoelastiske egenskaber er det nødvendigt at måle et spektrum, dvs. måle ved mange forskellige frekvenser (hvor frekvensen er antallet af gange, materialet deformeres per sekund) så det kobles til deformationshastighed (hvor frekvensen er antallet af gange, materialet deformeres per sekund, og dermed hvor hurtigt materialet deformeres). Problemet med den gængse metode er, at den øvre frekvensgrænse er omkring 100 Hz (dvs. 100 deformationer per sekund). Dette er noget mindre, end de relevante frekvenser, som ligger mellem 1.000 Hz og 100.000 Hz.

Traditionelt har man brugt disse rheometer-målinger ved lavere frekvenser til at forudsige, hvordan egenskaberne af gummiet er ved højere frekvenser. Men selv om dette naturligvis er et kvalificeret gæt, er det netop et gæt. Det vil selvsagt være meget bedre, hvis man kunne måle direkte ved de relevante frekvenser. Gennem et ph.d.-projekt i samarbejde med Continental Dæk har vi videreudviklet en unik metode til at gøre netop dette.

To ting adskiller sig i den nye metode: måleprincippet og størrelsen på målecellen. Lad os tage det sidste først: Størrelsen af målecellen betyder noget for, hvor højt vi kan gå op i frekvens. Når vi rammer instrumentets egenfrekvens, kan vi ikke længere få meningsfulde målinger, fordi det går i “selvsving”. Og jo mindre selve målecellen er, jo højere er egenfrekvensen. Tænk for eksempel på, at en stor tromme giver en dybere lyd (altså en lavere frekvens) end en lille tromme, når man slår på dem. Et almindeligt rheometers egenfrekvens er omkring 100 Hz, mens vores målecelles egenfrekvens er 100.000 Hz – altså 1000 gange højere.

Måleprincippet er også helt anderledes, idet vi bruger såkaldte piezo-elektriske skiver til at generere forskydninger i gummiet ved at sætte spænding på dem. Ved hjælp af en matematisk model kan vi oversætte det elektriske signal til mekaniske stivheder. Målemetoden blev udviklet på RUC til at måle på underafkølede væsker for næsten 30 år siden. Nu findes metoden også i Continentals forsknings- og udviklingsafdeling.

Gennem vores forskning og samarbejder med Vejdirektoratet og Continental har vi således været med til at danne en grundlæggende forståelse og et fundament for den videre udvikling af veje og dæk med minimal rullemodstand. Det giver mindre energiforbrug ved kørsel og dermed mindre udledning af CO2. Og selv om besparelsen ikke er stor for den enkelte bilejer, kan det godt blive til meget for den samlede trafik. ♦